Neuer Brayton-Motor = NR-Motor

Der Entwicklung des neuen Brayton-Motors, auch als NR-Motor bekannt, lag der Gedanke zugrunde, einen Motor für die Verwendung nachwachsender Rohstoffe zu konstruieren. Zu Beginn dieses Projekts wussten die wenigsten Beteiligten über den Brayton-Motor Bescheid. Unsere Arbeit begann zudem mit einem anderen Konzept und entwickelte sich erst später in Richtung des Brayton-Motors.

Der auf dieser Seite vorgestellte Motor weist signifikante Unterschiede zum Brayton-Motor von 1872 auf. Beim Brayton-Motor von 1872 wurde die Konstruktion so gewählt, dass der Brennstoff innerhalb des Systems zerstäubt und verbrannt wurde, um die notwendige Wärme zu erzeugen. Beim neuen Brayton-Motor, dem NR-Motor, kommt die Wärme ausschließlich von außen in den Prozess.

Um nachwachsende Rohstoffe als Brennstoffe bei einem BHKW (Blockheizkraftwerk) einsetzen zu können, muss die Wärme von außen in den Prozess gebracht werden, wie zum Beispiel bei Stirlingmotoren. Obwohl es bis heute etwa 300 Firmen und Entwickler für Stirlingmotoren gab und gibt (vgl. Martin Werdich / Kuno Kübler: Stirling-Maschinen, 2003), blieb eine solches Bemühen bislang ohne den geringsten Erfolg. So sind Stirlingmotoren für nachwachsende Rohstoffe bis jetzt nicht zu kaufen. Nur am Rande: Auch Dampfkraftwerke könnten mit nachwachsenden Rohstoffen betrieben werden, sie sind jedoch nur in Großanlagen realisierbar und daher für die dezentrale Kraftwärmekopplung ungeeignet.

Ich machte mir damals Gedanken, ob es einen Prozess jenseits des Stirlingprozesses geben kann. Mein Forschungsprojekt begann ich zusammen mit der Optimo GmbH, der FH Schmalkalden sowie zwei weiteren Partnern aus der Industrie. Prof. Dr. Frank Beneke und Prof. Dr. Ing. Robert Pietzsch begleiteten dieses Projekt wissenschaftlich – Prof. Pietzsch bis in jüngste Zeit. An der FH Schmalkalden wurden zwei Arbeiten dazu geschrieben. Wir nannten das Projekt „NR-Motor“: weil es vorrangig um nachwachsende Rohstoffe ging, und weil dies die Anfangsbuchstaben meines Namens sind. Jedoch wurde aus Zeitmangel der Prototyp nicht fertiggestellt.

Nachdem das Projekt mit dem zuvor beschriebenen Ergebnis beendet war, setzte ich die Suche nach einem tragfähigen Konzept allein fort. Ich hatte den Wunsch, das Konzept deutlich zu vereinfachen. Mit einem Rechenprogramm, das ich mir in Excel baute und mit den korrekten Formeln, die ich von Prof. Pietzsch erhielt, rechnete ich verschiedene Varianten durch. Unter anderem experimentierte ich mit dem Volumen der Wärmekammer.

Ursprünglich war das Ziel, das Volumen möglichst klein zu halten, um durch den Druckabfall nach dem Übertritt des Gases in den Arbeitskolben die Arbeit des Kompressionskolbens durch den niedrigeren Druck zu erleichtern. Der Druck sollte im weiteren Verlauf durch die externe Wärmezufuhr wieder aufgebaut werden. Bei späteren Experimenten verzichtete ich auf dieses Ziel und machte das Volumen der Wärmekammer immer größer, so dass sich der Druck in der Wärmekammer nur noch marginal änderte. Dadurch hatte der Kompressionskolben zwar mehr Arbeit zu leisten, aber die Vorteile dieses Systems übertrafen die Nachteile bei weitem.

- So konnten die Schwierigkeiten bei der Wärmeübertragung, die unter anderem der Stirlingmotor durch die geringe Übertragungsfläche hat, überwunden werden. Durch die unbegrenzte Größe der Wärmekammer kann die Konstruktion so beschaffen sein, dass die Übertragungsfläche auf jeden Fall ausreicht. Wichtig ist nur, dass die Maximaltemperatur beim Eintritt in den Expansionskolben gegeben ist.

- Der zweite und wichtigste Vorteil ist, dass die Wärmekammer so gestaltet werden kann, dass sie überschüssige Wärme vom vorangegangenen Prozess aufnehmen kann. Bei einer Arbeitstemperatur von 600 Grad beträgt die Differenz vom Übertritt des Kompressionskolbens in die Wärmekammer zum Austritt des Arbeitskolbens 107°C zu 346°C, was nichts anderes bedeutet, als dass bis zu 239°C in den nachfolgenden Prozess übernommen werden können.

Das Wegfallen der Größenbeschränkung für die Wärmekammer vereinfachte die Berechnung des Prozesses deutlich, da so auch die notwendige Berechnung der Wärmeübertragung in Verbindung mit dem Material und der Drehzahl komplett entfiel. Außerdem wurde Rekuperation ermöglicht. Dadurch unterscheidet sich der neue Brayton-Motor bzw. NR-Motor signifikant vom Brayton-Motor von 1872. Das Tor in eine neue Ära steht offen.

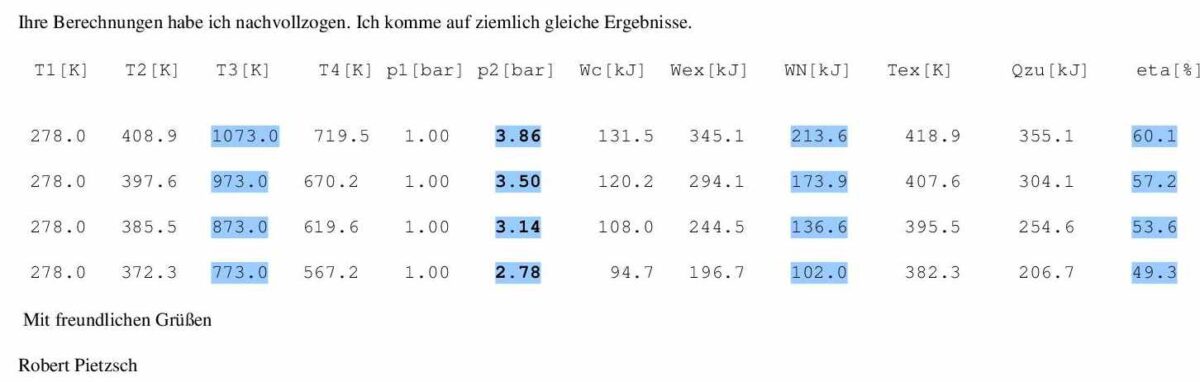

Bestätigte Wirkungsgradberechnungen von Prof. Dr. Ing. Robert Pietzsch